| 日本車輌製造(株) | NIHONSHARYOの「N」 |

| 汽車製造(株) | 通称のKISYAGAISHAの「K」 |

| 川崎重工業(株) | Kは汽車製造と同じになり、川でRIVERの「R」 |

| (株)日立製作所 | HITACHIの「H」 |

| 近畿車輌(株) | Kは汽車製造と同じになり、近はNEARだが、これも日車のNと同じになるので、SH0RTをもじって「S」 |

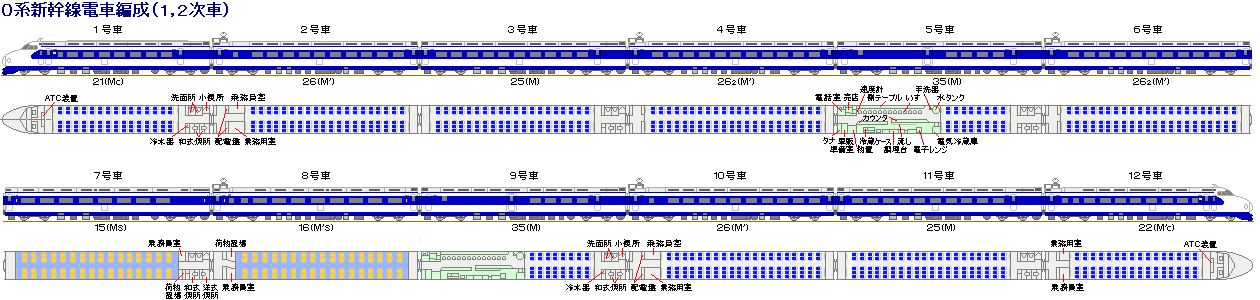

| 次 | 製造時期 | Ms 15 | M's 16 | Mc・M'c 21・22 | M 25 | M' 26 | M'2 262 | MB 35 | 両数 |

| 1 | 39.3〜39.9 | − | 1〜30 | 1〜30 | 2〜60(偶) | 1〜59(奇) | − | 2〜60(偶) | 180 |

| 2 | 39.6〜39.9 | 1〜30 | − | − | 1〜59(奇) | 2〜60(偶) | 201〜260 | 1〜59(奇) | 180 |

| 形式 | 略号 | 称号 | 定員 | 車内設備 | 記事 |

| 15 | Ms | 特別中間電動車 | 64 | 乗務員室、荷物保管室、和便所2、小便所1、洗面所2 | 22次車から和式便所の1つを洋式に変更 |

| 16 | M's | 特別中間電動車 (集電装置付) |

68 | 乗務員室、荷物保管室 | |

| 21 | Mc | 普通制御電動車 | 75 | (先頭車)運転室、和便所2、小便所1、洗面所2 | |

| 22 | M'c | 普通制御電動車 (集電装置付) |

80 | (先頭車)運転室、乗務員室 | |

| 25 | M | 普通中間電動車 | 100 | 和便所2、小便所1、洗面所2 | |

| 252 | M2 | 95 | 乗務員室、業務用室、和便所2、小便所1、洗面所2 | 4次車から登場 30次車から和式の1つを洋式に変更 | |

| 254 | Mk(M4) | 85 | 売店、電話室、車販準備室、和便所2、小便所1、洗面所2 | 「こだま」10次車からビュッフェ車1両を置換え | |

| 257 | M7 | 100 | 和・洋式便所各1、小便所、洗面所 | 10次車から和式の1つを洋式に変更 | |

| 26 | M' | 普通中間電動車 (集電装置付) |

100 | 乗務員室、業務用室(自動販売コーナー) | |

| 262 | M'2 | 110 | 267も同じ 最大の定員 | ||

| 27 | MA | 普通中間電動車 | 85 | 業務用室、電話室、車販準備室、休憩室、和便所1、小便所1、洗面所1、従業員用洋便所1 | 17次車から登場 食堂車とユニットを組む |

| 35 | MB | 普通食堂中間電動車 | 40 | 半室ビュフェ、売店、電話室、車販準備室、和便所2、小便所1、洗面所2 | 半室ビュフェ座席13 |

| 36 | M'D | 食堂中間電動車 (集電装置付) |

食堂 | 17次車から登場 食堂座席42 | |

| 37 | MB | 普通食堂中間電動車 | 43 | 1/3室ビュフェ、電話室、業務用室、和便所1、身障者対応洋便所1、小便所1、洗面所2 | 22次車から登場 |

| 375 | MB | 38 | 1/3室ビュフェ、電話コーナー、業務用室、車販準備室、和便所1、身障者対応洋便所1、小便所1、洗面所2 | 27次車から登場 |

1次車というように、○次車というのは車両計画に基づいて国鉄からメーカーに発注された車両発注単位で、発注は輸送動向や予算等を考慮して決められたが、0系の製造が中止された昭和60年度までの22年間で38次車までが発注されており、単純に計算すると約7ヶ月毎に新車を発注していたことになる。当然新規発注の際にはそれまでの問題点の改良や時代の要請に応じた技術やアコモデーション等の見直しが織り込まれて発注されたが、0系新幹線電車の基本システムは変わらなかった。各次車ごとの投入車両と特徴等については別途紹介する。

外形上は大きくは次のような変化があった。

| 0番台 | 0番車 広窓、1〜21次車 昭和51年まで製作 |

| 1000番台 | 小窓、22〜29次車 初期製造車両の置換え用で、51〜55年まで製作。窓ガラス破損対策で小窓化と電制範囲拡大 |

| 2000番台 | 小窓、シートピッチ拡大 30〜38次車 初期製造車両の置換え用で、56〜61年まで製作。当時登場した200系に合わせてシートピッチ拡大(940mm→980mm)、FRP製窓枠きせ、座席改良等のアコモ改善 |

| ・ | トンネル突入時の気圧変動による「耳ツン」対策として客室区画を主体に気密扉としていたが、トンネル通過時や扉故障などにより客室貫通通行不能になったり、便所に閉じ込められたり、最悪はトイレの排出口から空気が逆流し汚水が吹き上がるというようことが起こったため、 ほろと側引戸を気密構造にし、全配水管に気密保持の排水機構を採用、気密区画を全車室に拡大変更。 |

| ・ | 床下機器箱の継目部などから気圧変動などで浸水し絶縁不良、走行能力低下や停電事故が発生したため、床下機器や屋上ガイシの絶縁強化 |

| ・ | レール湿潤状態での初列車などで空転や滑走が多発したため、滑走検知装置の改良等の制御回路の改良や踏面清掃装置の取付け |

| 電気方式 | 交流25,000V 60Hz電圧変動範囲+20% −10% 短時間−20% |

| 車両編成方式 | 全電動車方式 M+M'の1ユニット方式 |

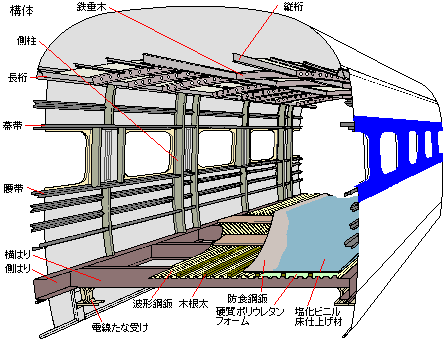

| 車体、ぎ装方式 | 鋼製溶接構造 床下機器吊下げ方式 |

| 1両当り重量 | 軸重16トン 以下 |

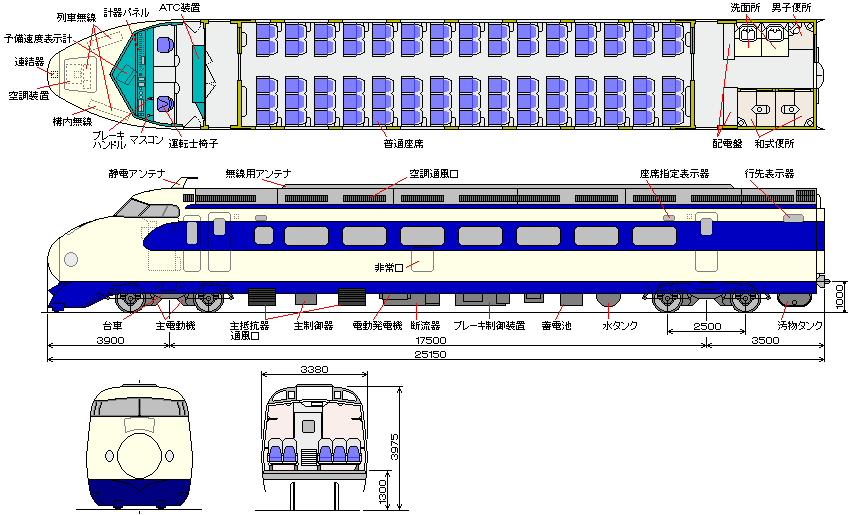

| 主要寸法 | 長さ25,000(先頭車25,150)mm 幅3,380mm 高さ3,975mm 床面高さ1,300mm パンタ折り畳み高さ4,490mm |

| 編成定員 | 1等:132名 2等:855名 合計:987名 |

| 最高速度 | 210km/h(連続定格速度167km/h) |

| 主変圧器 | TM200 外鉄形送油風冷不燃性油使用 1次:1,650KVA 2次:1,500KVA 3次:150KVA |

| 主整流器 | RS200 シリコンダイオードブリッジ結線強制風冷式 連続定格1500kW |

| 主電動機 | MT200 自己通風式補極付き直流電動機 連続定格185kW(415V・490A・2200RPM) 脈流率50% 界磁分流率10% |

| 台 車 | DT200 空気ばね2軸ボギー IS式軸箱支持ウイング式軸バネ(ダンパ付き)車輪径910mm 固定軸距2,500mm |

| 基礎ブレーキ | 各車輪側ディスクブレーキ 空気−油圧変換(増圧シリンダー) |

| 駆動装置 | 可とう歯車付1段減速(WN)式 ギア比29:63=1:2.17 |

| 力行方式 | 主変圧器低圧タップ切替(25ステップ)による段制御 電動カム軸式制御装置 |

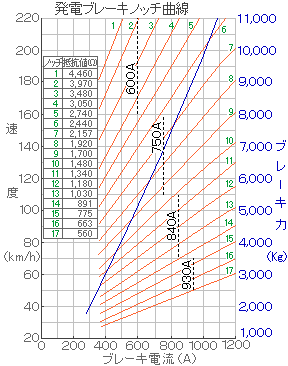

| ブレーキ方式 | 抵抗段制御発電ブレーキ(17ステップ)併用SEA電磁直通空気ブレーキ 電気ブレーキは50km/h以上 |

| 保安方式 | 単周波ATC |

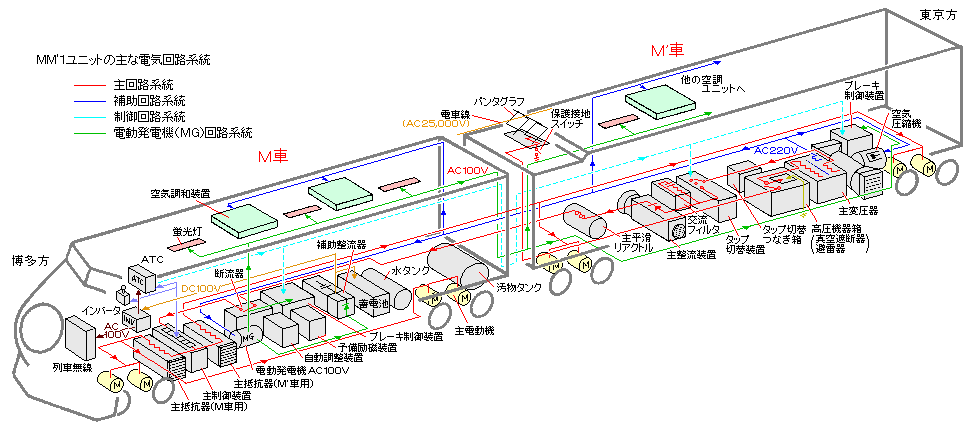

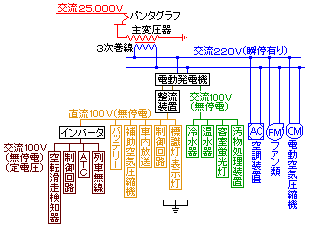

| サービス電源 | 主変圧器3次巻線:単相220V 電動発電機:単相100V 補助整流装置:直流100V インバータ:単相100V(安定) |

| 空気調和装置 | AU56、AU57 ヒートポンプ式天井分散ユニット |

| 汚物処理 | 貯留式汚物タンク式 |

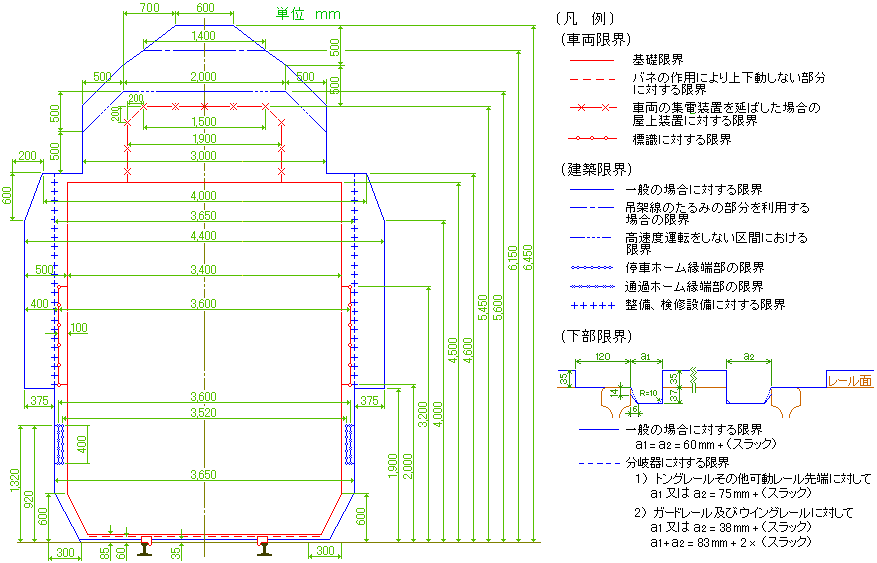

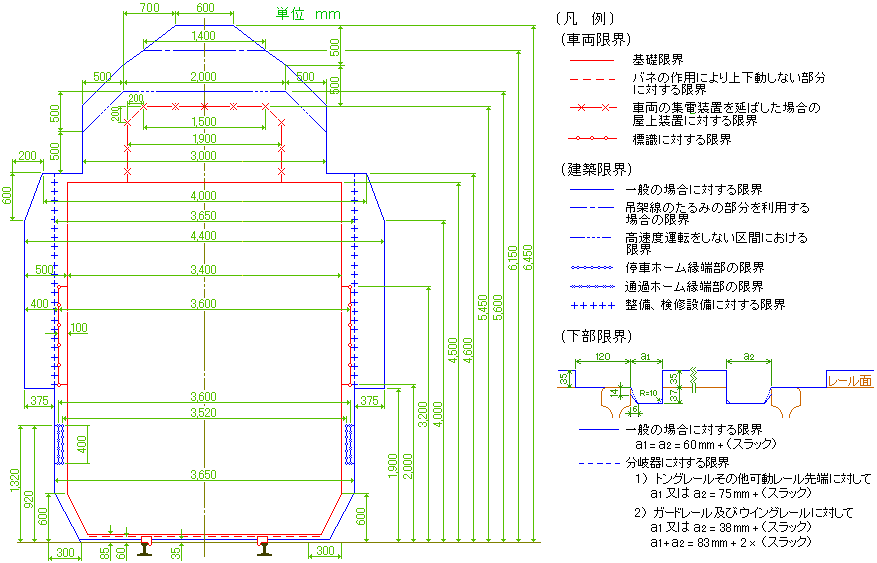

| 建築限界と車両限界 |

|

| 明かり区間 | 1.2+0.022×V)×W+(0.013+0.00029×L)×V2 |

| トンネル区間 | 1.2+0.022×V)×W+(0.05+0.00034×L)×V2 |

| ここで、V:列車速度[km/h] W:列車質量[t] L:列車長さ[m] | |

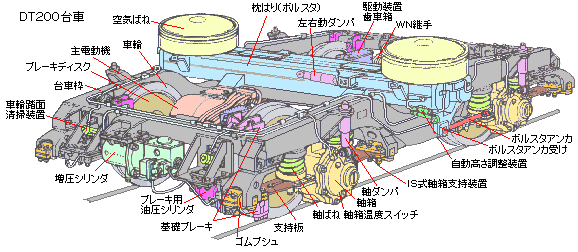

車両が高速になると、台車が左右に激しく動く台車蛇行動という現象が発生しやすくなり、乗り心地が悪化するだけでなく、それ以上速度を上げると脱線につながる危険があり、速度向上の限界となる。この限界速度を極力上げる必要があるため、蛇行動防止について徹底した研究が行なわれた結果、右図のような高速用台車のDT200台車が開発された。

車両が高速になると、台車が左右に激しく動く台車蛇行動という現象が発生しやすくなり、乗り心地が悪化するだけでなく、それ以上速度を上げると脱線につながる危険があり、速度向上の限界となる。この限界速度を極力上げる必要があるため、蛇行動防止について徹底した研究が行なわれた結果、右図のような高速用台車のDT200台車が開発された。

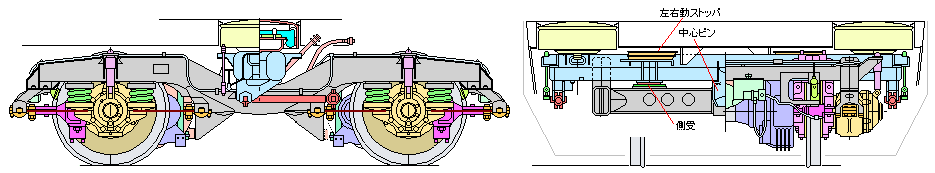

| 台車枠 | 一体溶接構造で、上から見ると日の字形をしており、外側の側はり、端ばりとまくら木と平行な中心部の横はりから構成される。 |

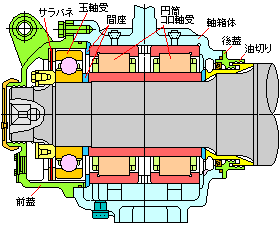

| 輪軸 | 車軸は中実軸で、万一表面に傷が生じても車軸折損に至らないように残留圧縮応力が残るように表面を熱処理をして疲労限度を高めたS35Cである。軸端に軸受、軸箱があり、車輪、大歯車、歯車箱軸受が取り付いている。 |

| 車輪 | 0系の車輪径は910mm。300系以降、軽量化のため860mmが採用された。 車輪の踏面(レールと接触する部分)には台車が線路中心に復元するような勾配が付いている。この踏面の形状は台車の走行性能に大きな影響を与え、大きいとだ行動が発生しやすくなる。新幹線では高速走行にあわせて1/40(円錐踏面)と小さめで、100系以降は円弧踏面になっている。 |

| 主電動機 | 連続定格出力185kWの直流直巻電動機。台車横はりに固定されている台車装荷式である。 |

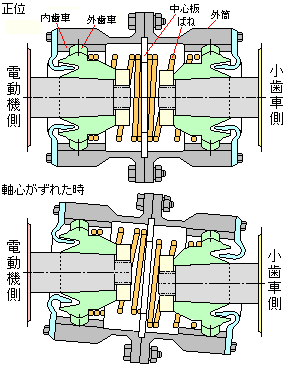

| 歯車装置 | 車軸に付いた大歯車と歯車箱内の小歯車を潤滑油と一緒に納めたもので、電動機の回転とトルクを車軸に伝える役割をする。減速歯車比は2.17である。 |

| 歯車形たわみ継手 | 車軸と一体になった歯車箱の小歯車軸と台枠に付いた主電動機軸の相対的な変位を吸収しながら回転とトルクを伝達する。可とう歯車継手を用いたいわゆるWN式である。 |

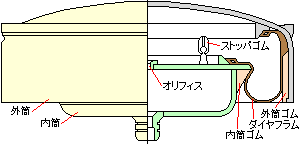

| まくらばね | 台車−車体間のばねで、2次ばねともいわれており、乗り心地をよくするため空気ばねが利用されている。ダイヤフラム式で、横剛性による復元力を持たせている。枕はりの中にも空気が入っており、補助空気室の役割を果たしている。空気ばねの高さは乗客の多寡に関わらず自動高さ調整弁で一定に保たれる。 |

| 自動高さ調整装置 | 空気ばねの高さを荷重の変化にかかわらず一定に保つもので、荷重によって下がれば空気を補充して元の高さに戻す。左右の空気ばね間には差圧弁があり、万一規定以上の圧力差が生じた場合には一方の空気を他方に流して車体の以上傾斜を防ぐ。 |

| 側受 | 車体の全重量をこの側受で受けながらそのすり板の摩擦で台車の回転運動を適当に抑制する。側受間隔は1,300mmで摩擦係数0.12の特殊カーボン入り耐摩レジンを使用している。回転抵抗が大きいと高速走行安定性に優れるが曲線でレールとフランジ間に大きな力が働き磨耗がすすむ。信頼性は高いが摩擦係数は天候等の条件で変化するためコントロールできず台車性能の向上にネックになっていたが、300系以降は側受のないボルスタレス台車になって回転抵抗を制御できるようになった。 |

| ボルスタアンカー | 台車の枕はり(ボルスタ)と車体を結んで空気ばねの変位を吸収しながら車体−台車間のけん引力・ブレーキ力を伝えるもので、両端にはゴムブシュが入っている。ガタがあると回転摩擦力が有効に働かないため大だ行動が発生しやすくなる。 |

| 左右動ダンパ | 枕はりと車体間に並列に組み込まれ、走行によって発生する車体・台車間の振動を減衰させる。 |

| 左右動ストッパ | 車体・台車間の横方向の動きが一定以上大きくなったらその動きを拘束するもので、ゴムによって柔らかく受け、変位量に比例した復元力を持たせている。 |

| 軸箱支持装置 | 台車側はりと軸箱間にあり、台車−軸箱間でけん引力・ブレーキ力を伝えるもので、軸ばねの動作に応じて上下方向にも動かなくてはならない。色々な方式があるが、IS式という方式が採用された。前後、左右方向に所定の支持剛性を得るとともに「ガタ」が生じないように板バネがゴムブシュを介して取り付けられている。その剛性が走行安定性に大きな影響を与えるので、適値の選定が重要である。 |

| 軸ばね | 軸箱−台枠間のばねで、1次ばねともいわれる。一般にコイルばねが利用されている。 |

| 軸箱 | 軸受を内蔵していて、車軸を支えながら車輪・車軸を円滑に回転させる。 |

| 軸箱温度スイッチ | 各軸受前蓋内に取付けられており、軸受が異常な温度上昇(140℃)となった時、運転台に警報を出す。 |

| 増圧シリンダー | 新幹線の特徴で、各台車に2個付いており、空気圧を約18倍の油圧に変換、圧力を増大させて各車輪に1個ずつある油圧シリンダに送るもので、この油圧シリンダとブレーキテコによって、てこの原理で銅系焼結合金製の制輪子(ブレーキライニング)をブレーキディスクに押し付ける。 |

| 基礎ブレーキ装置 | 車輪の両側に付いた鋳鋼製ディスクに焼結合金製ライニングを押しつけて摩擦力によってブレーキ力を得る。てこ式が用いられている。 |

| 車輪踏面清掃装置 | ブレーキ時にある一定速度以下になると車輪踏面に清掃子(パッド)を押しつけて車輪の表面を清掃して車輪・レール間の粘着係数を増大させて滑走しにくくするために取り付けられた。新幹線騒音の騒音源の1つである転動音の減少にも役に立っている。 |

| まくらばね用空気ばね組立 (ダイヤフラム式) | 軸箱組立 油浴潤滑円筒コロ軸受+スラスト玉軸受) | QD250 可とう歯車継手(WN継手) 22次車以降はコイルバネを廃止し、ストッパゴム付き空気クッション式のQD251。 |

|

|

|

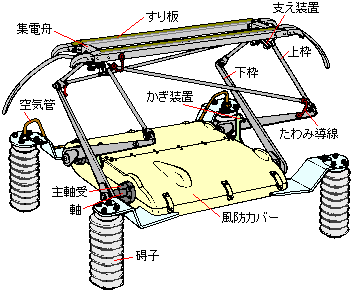

| パンタグラフ |

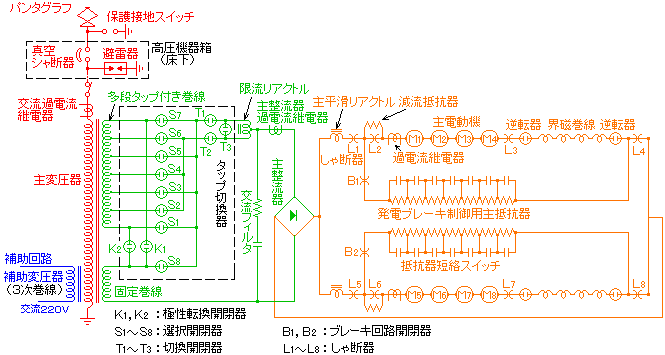

電車線から交流25kVの電流を集電する装置で、集電電流は高圧ケーブルによって床下の高圧機器箱へ導かれる。パンタグラフの周辺にあるものは支持ガイシ(4本のうち、2本は空気碍菅を兼ねている)、保護接地スイッチとケーブルヘッドだけである。 電車線から交流25kVの電流を集電する装置で、集電電流は高圧ケーブルによって床下の高圧機器箱へ導かれる。パンタグラフの周辺にあるものは支持ガイシ(4本のうち、2本は空気碍菅を兼ねている)、保護接地スイッチとケーブルヘッドだけである。在来線に比べて電車線の高さの変動が小さいため、小形、軽量化が可能で、高速時における良好な集電を確保するため種々研究を重ねた結果、架線追随性に優れ、空気流の影響による押上力変化のない小形で集電性能に優れたバネ上昇空気下降式のPS200形パンタグラフが開発された。標準押上げ力は5.5kgである。 そのおもな特長は次のとおりである。 (1)架線の標準高さを5mとし、上下の変動幅が在来に比べて標準高さの+300mm、−200mmと小さいので、わく組を小さくして小形軽量となった。このため運動質量が小さくなり、共振現象により離線を生ずる限界速度と無離線速度が高くなり、高速時の集電が良好になった。 (2)主ばねと並列に下げに対して片効きのオイルダンパを設け、上下振動を抑制した。 (3)パンタグラフの台わく全体を流線形のカバーに収め、風抵抗を少なくした。 | ||

| 保護設置スイッチ | 真空しゃ断器による主回路しゃ断が不可能な場合、架線異常を発見し強制接地によって変電所しゃ断器を開放させる場合に扱う。高圧機器箱内を点検する際にはスイッチを投入しておいて断路器の誤取扱い時のパンタの上昇による感電事故を防止する。 | ||

| 高圧機器箱 | 密閉構造で気流の乱れ、塩じんによる汚損等を防止するため床下に付いており、真空しゃ断器、避雷器が納められている。感電防止のために保護設置スイッチと連動の鎖錠装置が設けられている。 | ||

| 避雷器 | 落雷などの異常高圧電流から機器を保護する装置で、異常高圧電流は大地へ放電される。 | ||

| 真空しゃ断器 | 特高圧回路に異常な電流が流れたときに車両全体の機器を保護するために回路を自動しゃ断する装置である。同時に、通常は交流又は無電圧区間で主回路の開閉を行う一種の開閉器でもある。 | ||

| 主変圧器 | 25kVの電力を主電動機や機器等の電源に利用するために電圧の変換を行なうもので、在来線の交直流電車と同様床下に取り付けられ、高さの低い特殊な構造のものであり、難燃性の絶遠油を使った外鉄形送油風冷式である。 2次巻線は固定巻線と速度制御用のタップ(接点)がついタップ付巻線からなっている。タップを和動・差動に接続するとともに、限流リアクトルを使用して多くの制御ステップを得るようにしている。 3次巻線は補助機器用で、単相交流220Vを取り出すようになっている。 電圧は25KV/2,261V/232V、連続定格容量は1,650/1,500/150KVAで60Hz用である。 | ||

| タップ切替器 | 主変圧器の2次巻線から取り出す電力はタップ切替えによって25段階の電圧が得られるようになっている。このタップを切替える制御器を低圧タップ切換機器といい、電動カム軸式で無接点制御装置によって操作電動機を駆動する。限流リアクトルと組合わせて力行制御器といい、新幹線の速度制御に応じてタップを自由に選択することができる。 これによって、主抵抗器を使用した抵抗+直並列制御では抵抗器熱容量に抑えられて主抵抗器の全部抜けた最終段のみが常時運転位置となり任意の速度での均衡運転ができなかったが、低圧タップ切換による電圧制御は運転台の主幹制御器のどの位置でも長時間運転が可能で、大変運転操作がし易くなった。 | ||

| 交流フィルタ | 高圧の主回路内に発生する高周波電流は通信線などに雑音などの誘導障害を引き起こすので、この高調波成分をバイパスさせて誘導障害を防止するためと主整流装置の異常電圧吸収装置(サージアブソーバ)としての保護機器の役目も果たす。 | ||

| 主整流装置 | 主変圧器2次側に誘起された交流電力を直流電力に変換するもので、単相ブリッジ結線全波整流回路とした強制風冷式シリコン整流素子が使用されており、1組の整流器で1ユニット2両分8個の主電動機の直流電源になる。 整流器容電1,627KW、直流電圧1,600Vであるが、直流電流については12両編成中の1ユニット(2両)を開放して平坦区間を走行する場合の連続電流980Aと、こう配で起動し、そのこう配を通過する時間を考えた場合の電流1,500A、8分間の両方を定めている。 | ||

| 主平滑リアクトル | 主整粒装置で単相全波整流された主回路電流の脈流をなるべく平滑にしてより直流に近づけるために波形を改良させる。脈流率が大きくなると主電動機の温度上昇が大きくなり整流もむずかしくなるが、逆に小さくすると誘導障害が多くなる。 | ||

| 断流器 | 力行、電気ブレーキ回路の構成及びしゃ断を行うもので、8個の単位スイッチが1つの断流器箱に納められている。主電動機を開放したい時には制御回路開放器で主回路を開放することができる。 | ||

| 主制御器 | 車両機器のいわば頭脳に相当する機器で、運転士やATCからの指令にもとづいて、力行、ブレーキ、前進、後進の回路切換え、電気ブレーキ時の抵抗制御を行なうももので、1ユニット2両分を1台の主制御器で各電動車別に制御する方式とし、1両故障の場合でも配電盤の制御回路開放器の切り換えで健全な車両側は正常に作用するようになっている。方式は2電動機操作カム軸式で、主回路の切り換えとブレーキ抵抗制御は別個のカム軸で行っている。 主回路のつなぎ換えを行なうPB転換器、電気ブレーキ時の抵抗を加減するブレーキ制御器、ブレーキパターン電圧と主回路電流を比較して各速度に応じた限流値を選択する限流値制御装置などで構成されている。 | ||

| 主電動機 | 台車装荷の脈流直巻補極付直流電動機で、可とう歯車継手を介して駆動装置と連結されて車輪に動力を伝達する。高速軽量の設計で、固定子巻線はエポキシ樹脂で固め、さらに、コイルと鉄心の間もエポキシ樹脂で完全に固着し、放熱をよくしており、従来の方式に比べて約2倍の放熱効果をあげている。 また脈流による悪影響を軽減するため、平滑リアクトルを用いているが、通信線に対する誘導障害を少なくし、かつ平滑リアクトルを軽量にするため、主電動機は50%の高脈流率で使用するように設計されている。このため主極磁束の変動に基づく整流障害と主極コイルの温度上昇を改善するため、主極界磁を純抵抗で10%分路して交流分を分流させ、さらに電車線のデッドセクション通過時の電力中断による過渡整流改善のため、補極磁路を積層し、整流磁束の追随性をよくしている。 1両分4個の電動機を永久直列接続とし、力行時には1ユニット分2回路を並列にしてタップ制御器で電圧制御が行なわれる。 電気ブレーキ時には発電機として作用させ、ブレーキ弁ハンドルの角度に応じた電気ブレーキ指令の交流電圧(ブレーキパタン)を全車に引き通しているが、1両分毎に発電ブレーキ回路を構成するようになっている。 MT200Bの連続定格は185kW(415V-490A−2,200rpm)、効率90.1、脈流率50%、質量875kgとなっている。 容量的には12両編成で故障によって1ユニット2両分の主電動機を開放しても(ユニットカット)東京〜大阪間を所定時分で運転でき、かつ温度上昇的にも問題ないように設計されている。 | ||

| 主抵抗器 | 主電動機で発電した電流を熱に変えて消費する電気ブレーキに主に利用するもので、放熱効果の高い波形抵抗体を多数直列につないでいる。 M車用とM'車用の2台あり、それぞれ主電動機4個分の発電電流が送り込まれる。熱を発生するので送風機によって冷却されており、概ね20分に1度使用できる容量を有しているが冷却用送風機が停止した場合は発電ブレーキ回路は開放される。 | ||

| 電動空気圧縮機 | 空気ブレーキ、空気ばね、パンタグラフ等各種機器の操作に用いる圧力空気を作るもので、2段圧縮対抗往復形4シリンダのシリンダ配置として振動を軽減している。容積は1000リットル/分、吐出圧力は9kg/cm2(最高)で、必要に応じて減圧弁で圧力を下げて利用する。 引き通しの元ダメ空気管圧力が8kg/cm2以下になると運転するようにしているが、ある1台が最初に運転を始めると圧力が上がって他の圧縮機は運転しないため焼損の恐れがあり、同期回路を構成して全編成のものが運転を開始するようになっている。9kg/cm2に達すると停止する。 | ||

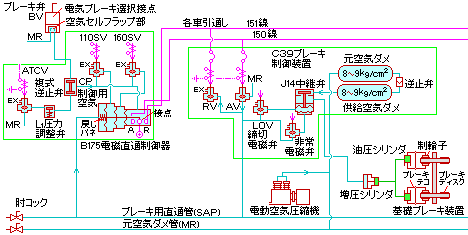

| ブレーキ制御装置 | 各種空気だめ、空気及び電磁弁、コック、配管等のブレーキ用の全ての部品がユニットにまとめられたもので、M用とM'用とがある。主な機能としては次のようなものがある。 ・電磁直通制御器の電気指令による直通管制御 ・直通管圧力によるまたは緊急、非常ブレーキ指令によるブレーキシリンダ圧力制御 ・空気圧縮機制御、制御空気だめ圧力制御、圧力空気源の貯蔵及びドレン除去 | ||

| 予備励磁装置 | ブレーキ指令が出たときにすぐに電気ブレーキ電流が立ち上がるように、主電動機界磁を外部電源(主変圧器3次電源)で予備励磁を行い、主電動機電流が完全に立ち上がった後に予備励磁回路を開放するためのもの。 | ||

| 電動発電機 | 電動機と発電機が一体となったもので、電動機で発電機を運転し車両に搭載されている各種機器に電力を供給する。セクション通過時でも停電しないため無停電電源となる。 空調等のサービス機器や機器冷却用等の補助回転機の電動機には、それまでの交流電気車では一般に3相誘動電動機を使用していたが、新幹線では補助回転機の数が多く、これらをすぺて3相誘導電動機とするには単相を3相に変える電動発電機が必要になり、この重量が大きいため軽量化の趣旨に反した。従って、試作車等での試験結果を生かして、どうしても安定電源を要する客室けい光燈と制御電源用整流装置だけを電動発電機から給電することとし、主変圧器に3次巻線をつくって他はこれを電源とする単相誘導電動機とした。 | ||

| 自動調整装置 | 電動発電機の負荷電流および負荷力率の変化に対して出力電圧を一定に保つためのもの。 | ||

| 空気調和装置 |

| ||

| インバータ | バッテリのつながった直流回路を電源として安定した交流100Vに変換し、架線停電の場合でも列車を安全に制御するのに必要なATC装置などの機器に電気を供給する。 |

主回路は、パンタグラフから単相交流25,000Vを取り入れ、主変圧器で電圧を下げ、シリコン整流器で直流に変換、直流電動機を駆動し、ブレーキ時には電動機を発電機として使用して運動エネルギーを電気エネルギーに変換、更にそれを主抵抗器で熱エネルギーに変換、放熱してブレーキ力を得るというもので、基本は当時の交流電気車と同じで、回路は右の図のようになっている。

主回路は、パンタグラフから単相交流25,000Vを取り入れ、主変圧器で電圧を下げ、シリコン整流器で直流に変換、直流電動機を駆動し、ブレーキ時には電動機を発電機として使用して運動エネルギーを電気エネルギーに変換、更にそれを主抵抗器で熱エネルギーに変換、放熱してブレーキ力を得るというもので、基本は当時の交流電気車と同じで、回路は右の図のようになっている。 空気調和装置や車両搭載の各機器、照明、制御装置等に電気を供給する補助回路システムは、主変圧器3次巻線(端子電圧232V、容量150KVA)から供給するようにしており、各負荷への電源供給は右図のような構成になっている。

空気調和装置や車両搭載の各機器、照明、制御装置等に電気を供給する補助回路システムは、主変圧器3次巻線(端子電圧232V、容量150KVA)から供給するようにしており、各負荷への電源供給は右図のような構成になっている。| ○ | 運転士が主幹制御器(マスコン)を操作して、力行のノッチに投入する。 |  |

| ○ | すると、電動機に電圧がかかり電流が流れてトルクが発生、電動機が回転を開始し、速度が向上してゆく。 | |

| ○ | それに伴い電動機の逆起電力も増加するため端子電圧が低下し、主回路電流が減少するため、そのままではそれ以上加速できなくなる。 | |

| ○ | そのため、主回路電流が設定した値(限流値という)まで減少すると、主制御装置の限流値制御装置が動作してカム電動機を回転させ、タップ切替器が進段し電動機電圧を上昇させる。 | |

| ○ | 電圧の上昇に伴い主回路電流が増加し、引張力が増大するので速度が向上する。 | |

| という動作を繰り返す。 このように限流値制御装置により主電動機回路電流をほぼ一定に保ちながら、予め定められた順序に従って所定のステップまで自動的に進段する。下左図の力行ノッチ曲線は、その様子を示している。 1〜5ステップにあるときは主回路電流は限流値以下で、3ノッチ以上に投入した場合にはタップ切替器はこのステップを通過して6ステップで主回路電流は限流値以上になるので、このノッチを捨てノッチと呼ばれるが、起動時の衝撃を緩和している。 全部で25段のステップがあり、電流の変化即ちけん引力の変化を少なくして円滑で衝撃の少ない加速ができるようにしている。 | ||

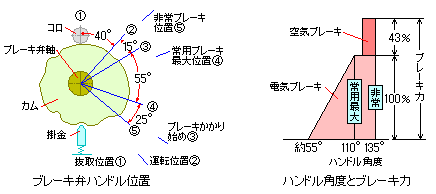

新幹線のブレーキ制御は自動列車制御装置(ATC)によって、信号の指示する速度と電車の走行速度を常に比較しながら、電車速度を信号の指示速度以下に保つように自動的に行なわれるが、運転士がブレーキ弁ハンドルを操作することによって手動制御もできる。自動と手動のブレーキ指令が同時に出た場合は、ブレーキ力の大きい方の指令でブレーキが作用するようになっている。

新幹線のブレーキ制御は自動列車制御装置(ATC)によって、信号の指示する速度と電車の走行速度を常に比較しながら、電車速度を信号の指示速度以下に保つように自動的に行なわれるが、運転士がブレーキ弁ハンドルを操作することによって手動制御もできる。自動と手動のブレーキ指令が同時に出た場合は、ブレーキ力の大きい方の指令でブレーキが作用するようになっている。| 速度V(km/h) | 常用ブレーキ減速度(km/h/s) | 非常ブレーキ減速度(km/h/s) |

| 160以上 | 1.5 | 2.1 |

| 110〜160 | 1.9 | 2.8 |

| 70〜110 | 2.4(2.6) | 3.5(3.8) |

| 70以下 | 2.6(2.6) | 3.8(3.8) |

空気ブレーキのみの場合、110km/h以下は( )内の値となる。 | ||

| ○ | 電動空気圧縮機で作られた一定の圧縮空気(8〜9kg/cm2)は元空気ダメに蓄えられ、そこから元空気ダメ管(MR)を通じて各車に引き通されている。 |

| ○ | 運転士のブレーキ弁操作による空気ブレーキ指令(弁の回転角度)またはATC指令によって自動的に動作する電磁弁(ATCV)の指令は制御用空気の圧力(CP)に変換され、更にB175電磁直通制御器によって電気指令に変換されて各車に引通される。その引通し回路によって各車のブレーキ制御装置のブレーキおよび緩め電磁弁を消励磁して直通管(SAP)圧力を制御する。 |

| ○ | 各車のこの直通管の空気圧力は電磁直通制御器にフィードバックされるので、直通管圧力は常に指令空気圧力CPに見合った圧力で制御される。 |

| ○ | ブレーキ制御装置の中継弁によって直通管圧力とほぼ等しいブレーキ用の圧力空気が供給空気ダメから増圧シリンダに送られ、油圧に変換されてブレーキシリンダに作用し、制輪子をブレーキディスクに押し付けてブレーキ力を発生させる。 |

| ブレーキ弁 |

運転席に設けら、ハンドルを回すことによって各種ブレーキ等の設定を行なうもので、電気接点の開閉を行なう電気接触部、角度に応じて空気ブレーキの制御圧力(CP圧力)をつくるセルフラップラップ機構、変圧器2次側に多数のタップを設けて角度に応じた電気ブレーキのパターン電圧を発生させて電気ブレーキ回路にブレーキ指令を出す部分が縦に積み重ねられてカム軸が中心を貫いている。 運転席に設けら、ハンドルを回すことによって各種ブレーキ等の設定を行なうもので、電気接点の開閉を行なう電気接触部、角度に応じて空気ブレーキの制御圧力(CP圧力)をつくるセルフラップラップ機構、変圧器2次側に多数のタップを設けて角度に応じた電気ブレーキのパターン電圧を発生させて電気ブレーキ回路にブレーキ指令を出す部分が縦に積み重ねられてカム軸が中心を貫いている。約55度でブレーキが立ち上がり、角度に比例してブレーキ力が増加、110度で常用最大となる。 |

| ATCV | ATCブレーキの時に動作し、ATCブレーキ指令によって消磁されると、MRからの圧力空気を送りだす。 |

| L1圧力調整弁 | MRからの圧力空気を5.5kg/cm2の圧力空気に変換して複式逆止弁に送る。 |

| 複式逆止弁 | 左右いずれか圧力の高い側を出力する。L1圧力調整弁からとブレーキ弁からの圧力空気とを比較し、大きい方が制御空気圧となる。 |

| 制御用空気 | ブレーキ力を制御するための圧力空気で、この圧力に比例したブレーキ力が各車に発生する。 |

| B175電磁直通制御器 | 長大な編成の新幹線では制御用空気CPをそのまま各車に伝えるのでは時間がかかって高速運転に向かないため、この制御空気圧を電気指令に変換して各車に伝達し、ブレーキ用の直通管圧力を制御する。運転席に設けられている。 動作は次のようになっている。 ブレーキ弁が運転位置にあり、ブレーキ指令が出ていない時はCP圧力が生じないのでB175の膜板室CP側は無圧となり、戻しバネの作用棒は右へ動きR接点を閉じるのでユルメ電磁弁(RV)によって直通管圧力は大気に開放される。 ブレーキ指令が出ると、CP側膜板室に生じるCP圧力によって戻しパネは圧縮されて膜板は作用棒を左へ動かすため、R接点は開きA接点を閉じる。この時、110kn/h以下では速度電磁弁110SV、160SVは消磁しているので、大、中、小膜板室内にCP圧力が流入するため、作用棒に作用する膜板は大膜板となる。110〜160km/h間でブレーキ指令が出た場合は、110SVは励磁され大膜板に作用しているCP圧力は排気され、小、中膜板のみCP圧力が作用するので、作用棒に働く膜板は中膜板となる。同じことが160km/h以上でもいえ、このときの作用膜は小膜板となる。 このように、A接点が閉じるとブレーキ用電磁弁(AV)が励磁され、直通管圧力(SAP圧力)が作られるが、ハンドル角に見合ったSAP圧力を作ることができない。そのため、大膜板にCP以外にSAP圧を導入させて常にSAP圧力を監視し、SAP圧力が上昇してCPが作用している膜板面積で作る力と平衡したとき、作用棒は緩衝バネ力に押し戻されてA接点は開きブレーキ電磁弁を消磁、+フィンガーはRとA接点の中間に止り、供給空気ダメから直通管への供給をとめて、ブレーキは重り位置となる。CP圧力が下がればSAP圧力に押されて作用棒は右に動き、+フィンガーはR接点に接し、再びユルメ電磁弁を励磁してSAP圧力は排気され、ユルメ作用を行なう。 このようにしておくと、B175と150、151の引通し線によって各車のAV、RVを総括制御することができ、SAP圧力は各車ごとにMRより作られ、各車ごとに大気へ逃がすことができるので、短時間でブレーキ作用および緩解を行なうことができる。 AVを励磁するときは必ずRVを消磁させSAPの排気孔を閉じ、RVを励磁するときは必ずAVを消磁してからになるようにしている。 このようにB175の総括制御(電気的)がBVハンドルの支配を受けて行なわれるため、それぞれの運転台にBVとB175は一組として搭載されており、また、運転位置の運転台からのみ制御可能なようになっている。 故障のときは二道締切弁によりブレーキ弁から直接SAPに圧力空気を送る。 |

| 速度電磁弁(SV) | ATCの速度情報から110kn/h、160km/hになるとそれぞれ励磁され、これによってブレーキ力を速度によって調整する。 |

| プレーキ用電磁弁(AV) | 電磁直通制御器からの電気指令によって弁を開き、MRから直通管に空気を供給する。直通管圧力が制御空気圧と一致すると閉じる。 |

| ユルメ電磁弁(RV) | 電磁直通制御器からの電気指令によって弁を開き、直通管の空気を開放する。 |

| LOV締切電磁弁 | 電気ブレーキが作用している時に空気ブレーキが同時に作用しないようにこの弁により直通管からディスクブレーキの空気シリンダへの空気を絶つ |

| J14中継弁 | ブレーキ指令によって作られたSAP圧力とほぼ等しい圧力の空気を容量の大きなMRより得てBCに与える。非常ブレーキ時にはブレーキ弁ハンドルを非常位置に回転させると非常電磁弁が消磁し、SAP圧力が小膜板の下部室に入り、締切電磁弁から入るSAP圧力に付加されて+43%の圧力空気が得られる。 |

| 締切電磁弁 | 電気ブレーキ作用中励磁してJ14中継弁への直通管圧力をしゃ断するとともに、大膜板室の直通管圧力を開放する。 |

| 元空気ダメ | 電動空気圧縮機から送り出された圧力空気を冷却貯蔵する。安全弁、自動ドレン弁が付いている。1、2がある。 |

| 供給空気ダメ | 第2元ダメからチリコシ、逆止弁を経て配管され、ブレーキ弁や制御部へ圧力空気を供給する。 |

| ブレーキ制御装置 | 各種空気だめ、空気及び電磁弁、コック、配管等のブレーキ用の全ての部品がユニットにまとめられたもので、M用とM'用とがある。 主な機能としては次のようなものがある。 ・ 電磁直通制御器の電気指令による直通管制御 ・ 直通管圧力によるまたは緊急、非常ブレーキ指令によるブレーキシリンダ圧力制御 ・ 空気圧縮機制御、制御空気だめ圧力制御、圧力空気源の貯蔵及びドレン除去 |

| 電動空気圧縮機 | 空気ブレーキ、空気ばね、パンタグラフ等各種機器の操作に用いる圧力空気を作るもので、2段圧縮対抗往復形4シリンダのシリンダ配置として振動を軽減している。容積は1000リットル/分、吐出圧力は9kg/cm2(最高)で、必要に応じて減圧弁で圧力を下げて利用する。引き通しの元ダメ空気管圧力が8kg/cm2以下になると運転するようにしているが、ある1台が運転を始めると圧力が上がって他の圧縮機は運転しないため焼損の恐れがあり、同期回路を構成して全編成のものが運転を開始するようになっている。9kg/cm2に達すると停止する。 |

| 基礎ブレーキ装置 | 油圧シリンダーで発生した力をブレーキテコを介して制輪子(ライニング)に伝え、車輪両側面についているディスクに押し付けてブレーキ力を得る。機械式ブレーキのこと。 |

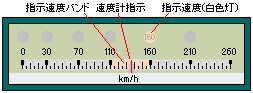

| (1) | 車内信号現示 | 先行列車との間隔および線路の条件などに応じて列車の許容運転速度を示す信号を連続して運転台に現示する。 | 速度計のイメージ |

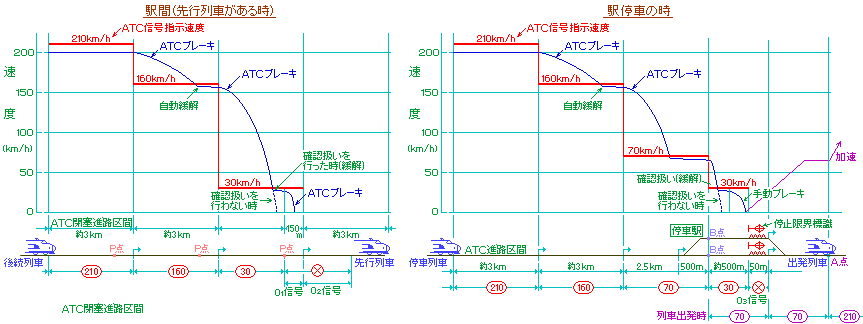

| (2) | 自動減速制御 | 信号の指示する速度と列車速度とを常に比較し、列車速度が信号の指示する速度以上になれば自動的にブレーキが動作して減速させ、所定の速度以下になるとブレーキは緩解する。 | |

| (3) | 駅停車時等の減速制御 | 分岐器への接近、停車場への進入等に応じ、自動的に減速、停止制御を行なう。 |

| 信号現示 | 制限速度(km/h) | 考え方 | 適用範囲 | |

| 210 | 210 | 列車の計画最高速度は200km/hであるが、乗務員の速度調整、機器の誤差等を考慮して最高制限速度を210km/hとして210信号を設けた。 | 旅客列車最高速度 | |

| 160 | 160 | 最高速度の中間の速度段として列車間隔を詰めるために定めた。210km/hから160km/hまで減速に要する距離と160km/hから停止するまでの距離がほぼ等しいため、制御区間の長さを定めるのに無駄がない速度である。 | 速度てい減、急曲線速度制限、徐行運転 | |

| 110 | 110 | 70信号が徐行や分岐器通過速度の基本速度だが、東京付近の急曲線区間を一律70km/h以下とすると運転時間に与える影響が 大きいため、最上位を110としてそれ以下の速度制限個所は乗務員のハンドル操作に任せることとした。その後、列車密度の増に伴い速度てい減用にも多く使われるようになった。 | 急曲線速度制限、徐行運転、速度てい減 | |

| 70 | 70 | 分岐器を分岐側に通過する場合の制限速度で、逆に分岐器はこの速度で通過できるような番数のものが使われる。また、徐行運転用に使われる速度でもある。 | 分岐器曲線速度制限、徐行運転 | |

| 30 | 30(確認扱い要) | 注意運転しうる最低の制限速度として定めた。 | 最終速度段階 | |

|

| 01 | 一旦停止後30 | 停止信号である。上位の信号に変わらなければ出発操作をしても列車を運転することが出来ないが、閉そく進路では停止後30km/h以下の速度で運転ができる。 | 無閉そく区間の予告(手前約150m) |

| 02 | 無閉そく運転区間 | |||

| 03 | 0絶対停止 | 過走防護(車両接触限界手前約50m) | ||

|

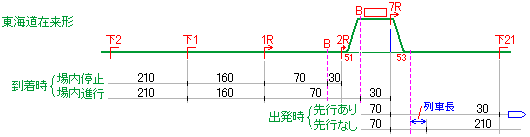

当初 1Rから70信号になり、2Rが停止の時はその外方のB点から、進行の時はホームのB点で30信号になる。 列車が進出する時は、53分岐器を含む軌道回路を列車の後部が抜けるまで70信号を継続現示して制限速度を超過しないようにしており、抜けると210信号を限示する。 |

|

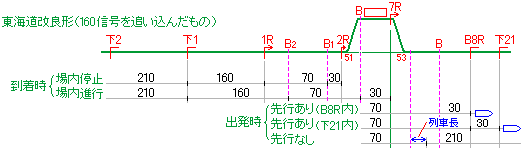

山陽新幹線開業に伴う「ひかり」増発のため、停車列車の運転時分短縮と通過列車と停車列車間の最少運転時分の短縮を目的として昭和46年度に改良された。 1.1R内の軌道回路境界をB2点に変更し、2R進行のときこの点まで160信号とする。 2.7R内の軌道回路をB、B8Rに変更し、B8Rに先行列車が進入したとき停車列車が出発可能とし、B点までは30信号を受けないようにする。 |

|

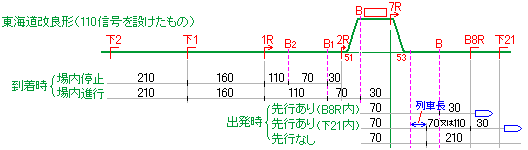

1.2R進行のとき1R内のB1まで110信号を現示できるようにする。B1点から分岐器までの距離は列車の速度が110km/hから70km/hに低下するための距離以上とする。 2.出発時は上とほぼ同じであるが、一部の区間に110km/h信号を現示する。 |

|

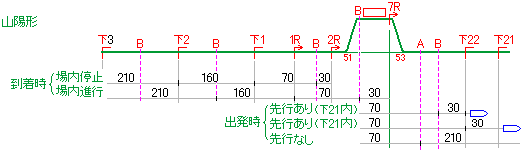

160信号の位置を約1.5km駅側に近づけ、更に、2Rの位置により停車列車到着後通過列車が通過するまでの時間を短縮した。分岐器からの距離が列車長以上のA点を設け、その点を越えると直ちに上位の信号に変えるようにした。 1.1Rを51号分岐器を70km/hで通過できる位置にとる。 2.2Rをハ形の分岐器の外方に設け、2Rを基準点として160km/hから停止するまでのブレーキ距離で下1、下2、下3の位置をとる。 3.1Rを基準点として160km/hから停止するまでのブレーキ距離で下2のB、下3のBの位置をとる。 4.進出方のA、B、下22、下21は、上り場内連絡の閉そく境界またはB点の位置に合わせて設ける。 |

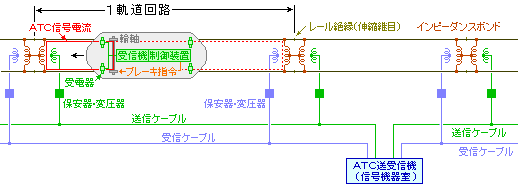

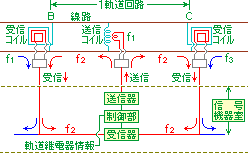

ATC装置は、列車の有無を検知し、そのデータを基に列車間隔、線路条件や前方進路の状態を連動装置を通して知り、

その結果によって必要な許容速度信号を列車へ伝達する地上装置とそれらの信号を解読して車両の速度制御を行なう車上装置とから構成される。

ATC装置は、列車の有無を検知し、そのデータを基に列車間隔、線路条件や前方進路の状態を連動装置を通して知り、

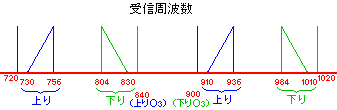

その結果によって必要な許容速度信号を列車へ伝達する地上装置とそれらの信号を解読して車両の速度制御を行なう車上装置とから構成される。信号種別別の周波数

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

03信号はレールに流すのではなく、レールに沿って張られたループコイル(長さ約50m)に流して車上装置に伝送する。

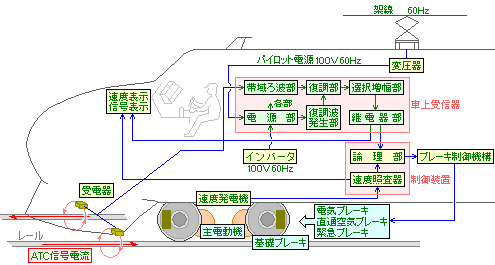

03信号はレールに流すのではなく、レールに沿って張られたループコイル(長さ約50m)に流して車上装置に伝送する。 ATC車上装置は、軌道回路の信号電流を電磁的に結合して読取る受電器、信号電流を処理する車上受信器、自動制御を行なう論理部、速度照査部、運転台でATC信号の現示、運転速度、速度照査バンドを表示する速度指示装置から構成されている。

ATC車上装置は、軌道回路の信号電流を電磁的に結合して読取る受電器、信号電流を処理する車上受信器、自動制御を行なう論理部、速度照査部、運転台でATC信号の現示、運転速度、速度照査バンドを表示する速度指示装置から構成されている。